چکیده

غشای الیاف توخالی، پتانسیل بالایی در شیرینسازی گاز طبیعی با حذف CO2 برای برآورده کردن گسترده ای از مشخصات گاز طبیعی را مورد استفاده قرارمیگیرند. یک مدل غشایی با دقت پیشبینی بالا، برای مدلسازی انتقال گاز چندجزئی از طریق ماژول های فیبر تو خالی توسعه داده شدهاست. تاثیرات قطر و طول فیبر تو خالی و تراکم پرکن بر بازده ماژول به علت افت فشار در هر دو طرف آن به صورت سیستماتیک براساس مدل توسعهیافته مورد بررسی قرار گرفت. اگر قطر داخلی فیبر تو خالی (طول ۰/۶ متر) بزرگتر از ۲۰۰ میکرومتر باشد، افت فشار کل در طول غشا کمتر از ۱% است. نتایج نشان داد که چگالی بالای پرکن باعث افت شدید فشار میشود. هم غلظت ورودی CO2 و هم فشار به طور قابلتوجهی بر عملکرد ماژول غشایی تاثیر میگذارد که در فرآیند حذف CO2 از گاز طبیعی این مقادیر، مرتبط با مساحت ویژه مورد نیاز غشا میباشند و بر کاهش هیدروکربن که مورد مطالعه پارامتری قرار گرفته اند تاثیر میگذارند. افت فشار بزرگتر در طول الیاف برای غشاهای پلیایمیدی با نفوذپذیری بالا در مقایسه با سلولز استات و غشاهای کربنی با نفوذپذیری کمتر یافت شد. مدل توسعهیافته میتواند برای طراحی ماژول های غشایی کارآمد با فیبر توخالی و شبیهسازی بالقوه فرآیند غشایی جداسازی گاز مورد استفاده قرار میگیرد.

معرفی

گاز طبیعی در حال تبدیل شدن به یکی از اصلیترین مصارف انرژی جهان است چون نسبت به سوختهای فسیلی دیگر با منابع انرژی ذاتی مصرف کربن کمتری دارد. ترکیب گاز طبیعی خام ممکن است بسته به منطقه / میدان، که معمولا شامل مقدار قابلتوجهی از هیدروکربنهای سبک و سنگین (HCs)، و همچنین ناخالصیهایی مانند آب، H2S، CO2، N2 و هلیوم، بسیار متفاوت باشد. در میان آنها، CO2 به عنوان ناخالصی اصلی باید حذف شود تا الزامات قانونی و مشخصات فنی شبکه گاز طبیعی را برآورده سازد. فنآوریهای مختلفی مانند جذب، جذب با فشار نوسانی غشاها برای حذف CO2 از گاز طبیعی گزارش شدهاند. تصمیم در مورد فنآوری مناسب برای حذف CO2 از گاز طبیعی به ترکیب گاز طبیعی خام، شرایط فرآیند و محل سایت بستگی خواهد داشت.

جذب شیمیایی مرسوم (آمین) در فرآیندهای صنعتی به خوبی شناختهشده و به کار گرفته میشود و هنوز هم به عنوان آخرین تکنولوژی برای جذب CO2 در نظر گرفته میشود. با این حال، مصرف انرژی و مسائل زیستمحیطی مربوط به آلودگی ثانویه حلالهای مبتنی بر آمین منجر به توسعه فنآوریهای جدید سازگار با محیطزیست و جداسازی کارآمد انرژی میشود. در مقایسه با روش جداسازی متداول جذب شیمیایی و فیزیکی، غشاها دارای مزایایی مثل اندازه کوچک (به عنوان اثر انگشت)،صرفه اقتصادی، عملکرد قوی و موثر، سادگی فرآیند و نگهداری که پتانسیل زیادی را در شیرینسازی گاز طبیعی نشان میدهند. سیستمهای غشایی با استفاده از مواد مختلفی (سلولز استات (CA) و پلی ایمید (PI) برای حذف CO2 از گاز طبیعی توسط محققین در سال (۲۰۱۳) مورد بررسی قرار گرفته شده است.

در میان آنها، ماژول های SeparexTM UOP مارپیچی کروی (حلزوني) در میدان گاز طبیعی مالزی در سال ۲۰۰۷ اجرا شد. سایناره – ناکو یک سیستم غشایی (سلولز ۳-استاتی) را با استفاده از ماژول های فیبر تو خالی ۱۶ اینچی در تایلند نصب شده است. غشاهای CA در مواجهه با جریانهای گازی با فشارهای جزئی CO2 بالا (فراتر از ۱۰ بار) به دلیل اثر نرم کنندگی قابلتوجه در فرآیند هایی با فشار بالا دارای چالش میشود.(CO2 بهعنوان حلال جزئی روی پلیمر باعث نفوذ کلی بیشتر برای همه گازها و انتخابپذیری پایینتر میشود).

اثر نرم کنندگی یا پلاستیک سازی زمانی اتفاق میافتد که غلظت CO2 در پلیمر به اندازه کافی بالا باشد تا حجم آزاد و تحرک قطعه ای را افزایش دهد. به دلیل تورم ماتریس پلیمری، نفوذ تسریع پیدا میکند و در نتیجه پلیمر گزینش پذیری خود را از دست میدهد. در واقع CO2 به عنوان یک حلال جزئی برای پلیمر عمل میکند که باعث عملکرد بالاتر برای همه گازها و انتخاب پذیری کمترمیشود.

عملکردهای غشای PI به شدت وابسته به ساختار هستند و عدم قطعیت در مورد تاثیر ساختار شیمیایی دقیق پلیایمیدهای تجاری بر روی نفوذ واقعی CO2 قابل حصول هنوز ناشناخته است. علاوه بر این، غشاهای PI به خوبی شناخته شدهاند. که به شدت تحتتاثیر ناخالصیهای ناچیز هیدروکربنهای آروماتیک (برای مثال، BTEX [2]در گاز طبیعی) قرار دارند. (BTEX مقدار B آن بنزن،T تولوئن،E اتیل بنزن و X زایلن ها میباشد). غشاهای کربنی به دلیل ساختار سفت و سخت، دارای مزایای عدم نرم سازی CO2 هستند و هیچ کاهش قابلتوجهی از نفوذپذیری از CO2 خالص تا فشار۵۰ بار مشاهده نشد.

غشاهای کربنی مشتقشده از سلولز با کربونیزه کردن پیش سازهای مبتنی بر سلولز در غیاب اکسیژن تا دمای نهایی در محدوده ۵۰۰ تا ۷۵۰ درجه سانتیگراد تهیه شدند. گزینش پذیری CO2/CH4 میتواند براساس مکانیزم انتقال غربال مولکولی به ۱۰۰ درصد برسد، که در مقایسه با غشاهای پلیمری CA و PI بالاتر است. با این حال، غشاهای کربنی نیز دارای چالشهایی همچون شکنندگی در اثر تنش برشی و تحمل کم تولوئن در گاز طبیعی میباشند. علاوه بر این، دوام مواد کربنی نسبت به هیدروکربن های آروماتیک دیگر (مثل BTEX) هنوز ناشناخته است.

علاوه بر خواص مواد غشایی، طراحی ماژول غشایی و بهینهسازی فرآیند، نقش مهمی را در کاربردهای موفق غشاها برای جداسازی گاز ایفا میکنند. با توجه به کاربردهای مقیاس بزرگ ماژول های غشای الیاف توخالی، کارایی این ماژول ها یک پارامتر مهم برای طراحی سیستم غشایی مقرونبهصرفه است. لازم به ذکر است که تعیین پروفیل های غلظت و افت فشار در طول غشای الیاف توخالی با ابعاد خاص برای طراحی ماژول های کارآمد با حداکثر استفاده از سطح غشا موثر بسیار مهم است.

مدلسازی ریاضی برای بررسی انتقال گاز از طریق ماژولهای غشای الیاف توخالی در پژوهش های محققان زیادی گزارش شدهاست. یک مدل غشا خوب برای پیشبینی عملکرد جداسازی غشا و ارائه اطلاعات ارزشمند برای طراحی ماژول مورد نیاز است. مدل پن (Pan) به طور گستردهای به عنوان کاربردی ترین نمایش انتقال گاز چند جزیی از طریق غشای الیاف توخالی نامتقارن با شار بالا پذیرفته شدهاست. با این حال، راهحل مدل مبتنی بر یک روش آزمون تیراندازی سعی و خطا (Trial – and – Error Shooting method) است که به برآورد اولیه ای از پروفایل های فشار و غلظت در امتداد طول الیاف نیاز دارد. به منظور کاهش پیچیدگی ریاضی و تلاش محاسباتی، رویکردهای مختلف (به عنوان مثال، تقریب خطی (Linear Approximation)، تفاضل محدود (Finite Difference) و هم مکانی متعامد (Orthogonal Collocation) برای حل این مدل پیشنهاد شدهاند. ارائه مدل تقریب خطی جفت شده با روش های رانگ-کاتا مرتبه چهارم (Fourth-order Runge–Kutta) و ذوزنقه ای (Trapezoidal) برای حل معادلات چند جزئی انتقال گاز در حالت جریان ناهمسو (Counter-Current Flow) با استفاده از فرض، خطی سازی بین خوراک و ترکیب کناری انجام شد.برای پیشبینی سطح غشاء و نسبت فشار، فرض میشود که عبارت های تحلیلی جبری به دست میآید.

برخی محققان در گزارش ها از روش هم مکانی متعامد برای تقریب معادلات دیفرانسیل غیر خطی استفاده کردهاند که برای بهبود دقت راهحل، معادلات جبری کمتری را نتیجه میدهند. علاوه بر این، همچنین این روش میتواند پروفایلهای متغیرهای اصلی (به عنوان مثال، نرخ جریان و غلظت) را در طول الیاف در نقاط مشترک انتخابشده پیشبینی کند، که درک درستی را در طراحی ماژولهای غشایی فراهم میکند. علاوه بر این، یک مدل غشایی با در نظر گرفتن افت فشار در هر دو طرف خوراک و ترکیب کناری برای شبیهسازی انتقال گاز از طریق ماژولهای غشای الیاف توخالی بر اساس روش هم مکانی متعامد ایجاد شده است. همچنین، معادلات دیفرانسیل انتقال گاز براساس فشار و دبی سیال در طول الیاف موثر به طور مستقیم توصیف میشوند و در نتیجه پیچیدگی محاسباتی به طور قابلتوجهی کاهش مییابد. مدل غشایی توسعهیافته مولوکاتور (Mollocator) با روشهای مختلف اجرا شده در مدل غشای توسعهیافته داخلی، چمبرین (ChemBrane) مقایسه شد و در برابر دادههای تجربی اعتبارسنجی شد و سپس برای طراحی ماژول مربوط به قطر و طول الیاف توخالی و همچنین چگالی پرکن ماژول استفاده شد.

در نهایت، مدل توسعهیافته برای مطالعه پارامتری فرآیند حذف CO2 از گاز طبیعی با غشاهای مختلف نیز به کار گرفته شد.

روش

مدلسازی ریاضی غشای الیاف توخالی

مدل ریاضی ایجاد شده در این مطلب، شبیهسازی الگوهای جریان همسو (Co-Current Flow) و متقابل با خوراک پوسته یا بدنه داخلی را میسر میسازد. ملاحظات و فرضیات زیر در مدل غشایی Mollocator به کار گرفته میشوند:

- اگرچه معمولا یک حالت جریان عرضی در نزدیکی انتهای الیاف توخالی به دلیل حرکت غیر محوری خوراک و گازهای تراوش کننده ورودی و خروجی بسته وجود دارد، الگوهای جریان ناهمسو کامل (یا جریان همسو) هنوز هم برای سادهسازی مدل انتقال مورد استفاده قرار میگیرند.

- عدم یکنواختی در چگالی پرکن ماژول های الیاف توخالی تجاری ممکن است منجر به جریانهای محوری (Axial Flows) مختلف در مناطق محلی شود و موجب اختلاط برگشتی (Back Mixing)، جریان شعاعی (Radial Flow)، کنارگذاری و انتقال محلی (Local Bypassing and Transportation) در امتداد دیواره در سمت پوسته شود. با این حال، جریانهای محوری یکنواخت هنوز هم در این مدل در نظر گرفته میشوند.

- اثر ژول – تامسون محلی با نفوذ مقادیر قابلتوجه CO2 به دلیل ضریب انتقال حرارت بالای مورد انتظار مواد غشایی نادیده گرفته شدهاست. بنابراین، فرض بر این است که کل سیستم در شرایط همدما قرار دارد.

- جریانهای گاز در سمت خوراک و خوراک کناری در حالت جریان پلاگ هستند، و توزیع سرعت شعاعی در نظر گرفته نمیشود.

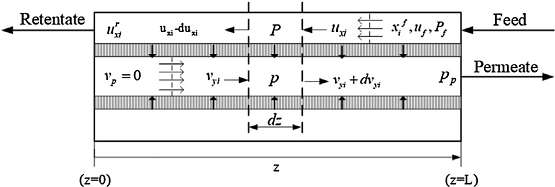

نفوذ مخلوط گازی چند جزیی از طریق ماژول غشای الیاف توخالی در الگوهای جریان ناهمسو با خوراک سمت پوسته در شکل-۱ نشانداده شدهاست، که در آن جهت جریان نفوذ به عنوان جهت مثبت z تعریف شدهاست. نرخهای جریان خوراک و خوراک کناری گازها از طریق المان دیفرانسیلی غشا در طول z با معادلات (۱) و (۲) توضیح داده شدهاند.

نرخ جریان سمت خوراک:

![]()

معادله-۱

نرخ جریان سمت نفوذ جانبی:

![]()

معادله-۲

افت فشار در هر دو طرف المان دیفرانسیلی توسط معادلات (۳) و (۴) محاسبه میشود. که براساس مشتق در ضمیمه A هستند.

افت فشار سمت خوراک:

![]()

معادله-۳

افت فشار سمت نفوذ:

![]()

معادله-۴

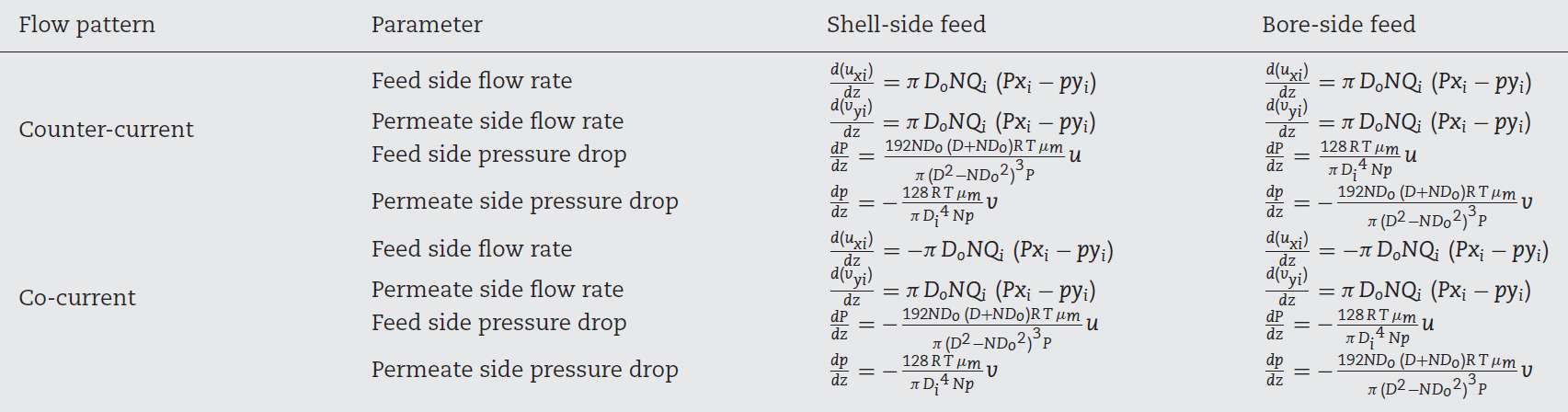

نرخهای مختلف جریان و افت فشار در خوراک و دیوارههای نفوذ جانبی با الگوهای جریان مختلف و پیکربندیهای ماژول (به عنوان مثال، خوراک پوسته یا سوراخ کناری) در جدول ۱ توصیف شدهاند. پارامترهای مرتبط در معادلات (۱)- (۴) با معادلات زیر تعریف میشوند. برای حل معادلات دیفرانسیل در زیر آورده شدهاست:

![Rendered by QuickLaTeX.com \[ \begin{gathered} u_{x i}=u x_{i} ; v_{y i}=v_{i} ; u=\sum_{i=1}^{n c} u_{x i} ; v=\sum_{i=1}^{n c} v_{y i} \\ x_{i}=\frac{u_{x i}}{u} ; y_{i}=\frac{v_{y i}}{v}(v \neq 0) \end{gathered} \]](https://chengineer.ir/wp-content/ql-cache/quicklatex.com-15ef2c32d90c1c556c384f8330488b0d_l3.png)

معادلات-۵

متغیرهای بدون بعد معرفی میشوند:

![]()

معادلات-۶

![Rendered by QuickLaTeX.com \[ \begin{gathered} K_{i}=\frac{\pi D_{o} L N P_{f} Q_{i}}{u_{f}} ; K_{p u}=\frac{192 \mu_{m} R T N D_{0}\left(D+N D_{0}\right) L u_{f}}{\pi\left(D^{2}-N D_{0}{ }^{2}\right)^{3} N P_{f}{ }^{2}} \\ K_{p v}=\frac{128 \mu_{m} R T L u_{f}}{\pi D_{i}{ }^{4} N P_{f}{ }^{2}} \end{gathered} \]](https://chengineer.ir/wp-content/ql-cache/quicklatex.com-547d4c36420aa1ae951d48b37d680780_l3.png)

معادلات-۷

با جایگزینی معادلات (۶) و (۷) در معادلات (۱)-(۴)، معادلات بدون بعد (۸)- (۱۱) برای یک انتقال گاز چند جزیی در داخل یک ماژول الیاف توخالی با جریان ناهمسو و خوراک سمت پوسته قابل حصول است.

![Rendered by QuickLaTeX.com \[ &\frac{d\left(u_{x i}^{*}\right)}{d z^{*}}=K_{i}\left(P^{*} \frac{u_{x i}^{*}}{\sum_{i=1}^{n c} u_{x i}^{*}}-p^{*} \frac{v_{y i}^{*}}{\sum_{i=1}^{n c} v_{y i}^{*}}\right)\\ \]](https://chengineer.ir/wp-content/ql-cache/quicklatex.com-94cdebaa373d25f1bd13291647e4d2db_l3.png)

معادله-۸

![Rendered by QuickLaTeX.com \[ \begin{gathered} &\frac{d\left(v_{y i}{ }^{*}\right)}{d z^{*}}=K_{i}\left(P^{*} \frac{u_{x i}^{*}}{\sum_{i=1}^{n c} u_{x i}^{*}}-p^{*} \frac{v_{y i}^{*}}{\sum_{i=1}^{n c} v_{y i}^{*}}\right)\\ \end{gathered} \]](https://chengineer.ir/wp-content/ql-cache/quicklatex.com-313255454167d64fb07fe091711833ad_l3.png)

معادله-۹

![]()

معادله-۱۰

![]()

معادله-۱۱

علاوه بر این، شرایط مرزی به صورت زیر توصیف میشود:

جریان خوراک:

![]()

نفوذ جانبی بدون گاز جاروبی:

![Rendered by QuickLaTeX.com \[ \begin{aligned} &\text { at } z^{*}=0: v_{y i}^{*}=0 \\ &\text { at } z^{*}=1: p^{*}=p_{p}^{*} \end{aligned} \]](https://chengineer.ir/wp-content/ql-cache/quicklatex.com-49664d4e938ff9161d0cd6087225759a_l3.png)

نفوذ جانبی با گاز جاروبی:

![]()

شایانذکر است که هم مکانی متعامد(orthogonal collocation) یک روش باقیمانده وزنی است که تقریبهای گسسته را به معادلات دیفرانسیل مرتبه اول به صورت زیر نتیجه میدهد:

![Rendered by QuickLaTeX.com \[ \left(\frac{d w}{d z^{*}}\right)_{z_{k}^{*}}=\sum_{j=1}^{n+2} A_{k, j} w_{j} \]](https://chengineer.ir/wp-content/ql-cache/quicklatex.com-49dab24a7307e908a3f4f7a202d1545e_l3.png)

معادله-۱۲

که در آن w یک متغیر دیفرانسیلی دادهشده، k و j شاخص نقاط هم مکان، A ماتریسی از وزنهای مشتق اول است. با جایگزین کردن عبارت دیفرانسیلی با تقریبهای گسسته معادله (۱۲)، معادله (۸) – (۱۱) را میتوان به صورت زیر دوباره فرمولبندی کرد:

![Rendered by QuickLaTeX.com \[ \begin{aligned} &f_{k, i}=\sum_{j=1}^{n+2} A_{k, j} u_{j, x i}^{*}-K_{i}\left(P^{*} \frac{u_{x i}^{*}}{\sum_{i=1}^{n c} u_{x i}^{*}}-p^{*} \frac{v_{y i}^{*}}{\sum_{i=1}^{n c} v_{y i}^{*}}\right)=0\\&f_{k, i}=\sum_{j=1}^{n+2} A_{k, j} v_{j, y i}^{*}-K_{i}\left(P^{*} \frac{u_{x i}^{*}}{\sum_{i=1}^{n c} u_{x i}^{*}}-p^{*} \frac{v_{y i}^{*}}{\sum_{i=1}^{n c} v_{y i}^{*}}\right)=0\\ &f_{k}=\sum_{j=1}^{n+2} A_{k, j} P_{j}^{*}-K_{p u} \frac{\sum_{i=1}^{n c} u_{x i}^{*}}{P^{*}}=0\\ &f_{k}=\sum_{j=1}^{n+2} A_{k, j} p_{j}^{*}+K_{p v} \frac{\sum_{i=1}^{n c} v_{y i}^{*}}{p^{*}}=0 \end{aligned} \]](https://chengineer.ir/wp-content/ql-cache/quicklatex.com-7d50721e21df9f233401234322b7e24b_l3.png)

روش Mollocator در متلب برنامهنویسی میشود و مدل اصلی (یک سیستم معادلات دیفرانسیل) به سیستمی از معادلات جبری غیر خطی تبدیل میشود که توسط دستور ()fsolve در متلب (جعبهابزار بهینهسازی) حل میشود که مبنای آن براساس طرح تکرار نوع نیوتن – رافسون است. تعداد کل معادلات جبری غیر خطی که باید حل شوند ۲(nc+1)(n+2) است که در آن nc تعداد اجزای شیمیایی انتقالی از طریق غشا و n تعداد نقاط مشترک داخلی است.

اعتبارسنجی مدل غشای الیاف توخالی

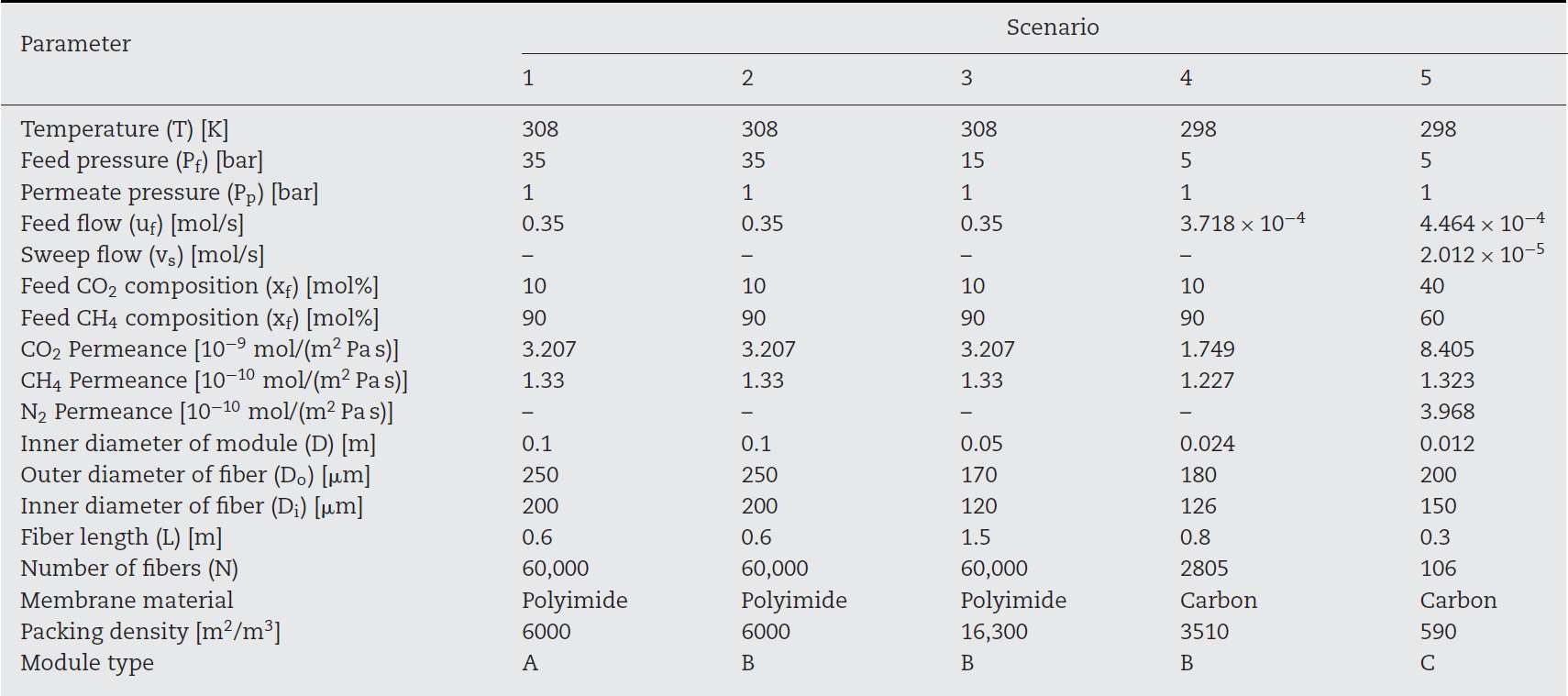

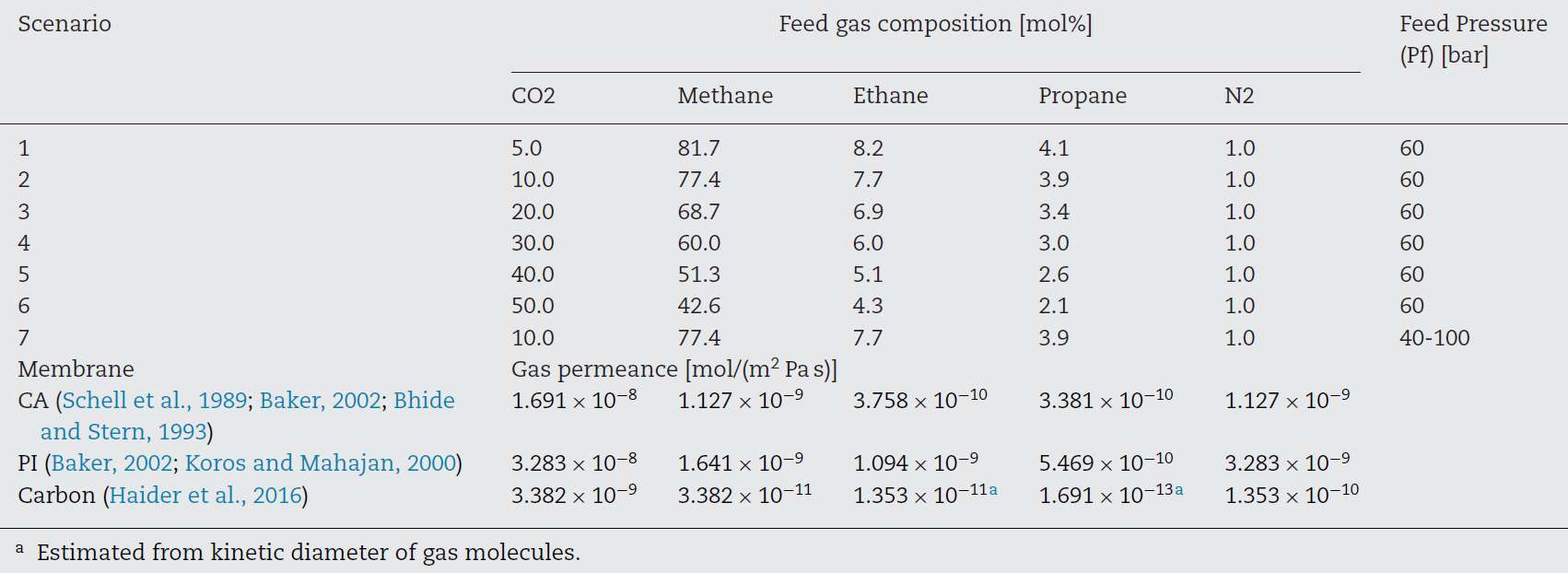

مدل غشایی توسعهیافته Mollocator از طریق مدلسازی جداسازی CO2/CH4 که توسط سه نوع ماژول مختلف تایید شدهاست. ماژول A با خوراک سمت پوسته در یک الگوی جریان همسو بدون جاروبک طراحی شدهاست. ماژول B یک الگوی جریان ناهمسو برای خوراک سمت پوسته و نفوذ سمت داخلی بدون گاز جاروبک در نظر گرفته شدهاست. ماژول C در الگوی جریان ناهمسو با جریان گاز جاروبی خوراک سمت داخلی دارد. در مجموع، ۵ سناریوی نماینده بر روی ماژولها و شرایط عملیاتی مختلف همانطور که در جدول-۲ فهرست شدهاست، مورد بررسی قرار میگیرند. غشا پلیایمید برای سه سناریوی اول (۱ – ۳) انتخاب شد و نفوذپذیری گاز توسط گزارش کار محققان گرفته شد. نتایج شبیهسازی حاصل از Mollocator به ترتیب با نتایج شبیهسازی شده توسط روش رانگ-کاتا (سناریو ۱) و روش مرحله متوالی (سناریوها ۲ و ۳) اجرا شده در توسط روش ChemBrane (مدل غشا داخلی) مقایسه شدهاند.

لازم به ذکر است که روش ChemBrane تنها سطح کل غشا را بدون در نظر گرفتن ویژگیهای خاص ماژول را محاسبه میکند (برای مثال ابعاد الیاف توخالی، چگالی پرکن) و نمیتواند افت فشار در داخل واحد غشا را محاسبه کند.

نتایج پیشبینی Mollocator نیز با دادههای تجربی بهدستآمده از آزمونهای نفوذ گاز مقایسه شدهاند. برای سناریو ۴، ماژول غشا کربن الیاف تو خالی در مقیاس پایلوت با مساحت موثر ۲ مترمربع در دمای ۲۵ درجه سانتیگراد با خوراک گاز پیش مخلوط ۱۰درصد مولی CO2 و ۹۰ درصد مولی CH4 در فشار ۵ بار بدون گاز جاروبی مورد آزمایش قرار گرفت. جریان خوراک و فشار به ترتیب توسط کنترلکننده دبی جرمی و کنترلکننده فشار پشتی کنترل میشوند. فشار خوراک واقعی نیز توسط تراندیوسر(Transducers) های فشار ثبت شد. ترکیبات گازی در نفوذ جانبی و نگهدارنده با کروماتوگرافی گازی آنالیز میشوند. جهت اندازهگیریهای نفوذ گاز، دو منبع مهم خطاهای تجربی شامل مبدلهای فشار در سمت خوراک و اندازهگیر جریان نفوذی جانبی با استفاده از یک جریان سنج جرمی وجود دارد. در حالی که در سناریو ۵، یک ماژول در مقیاس آزمایشگاهی متشکل از ۱۰۶ غشا کربن الیاف تو خالی با مخلوط گازی مخلوط ۴۰درصد مولی CO2 و ۶۰ درصد مولی CH4 در ۵ بار با گاز رفت و برگشتی N2 مورد آزمایش قرار گرفت.

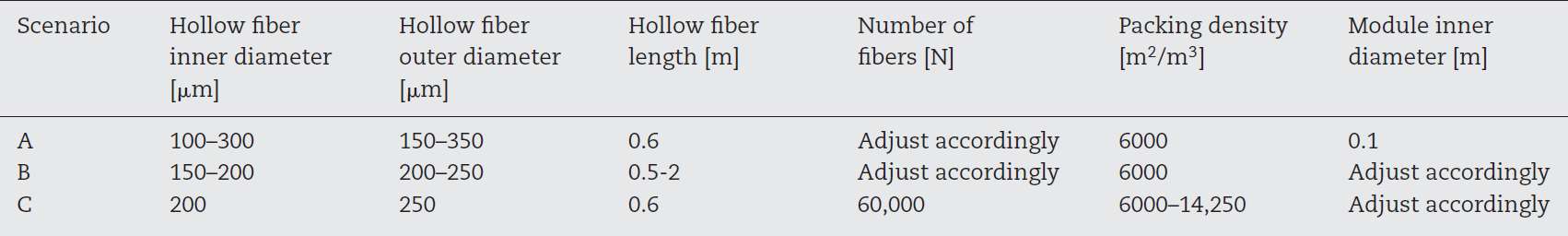

مطالعه پارامتر های طراحی مدل

به منظور طراحی ماژول الیاف تو خالی با بازدهی بالا، باید تلاش زیادی صورت گیرد تا به نیروی محرکه میانگین بالا در کل ناحیه غشای الیاف توخالی دست یافت. از معادلات از معادلات (۳) و (۴) مشاهده میشود که افت فشار در پوسته و بدنه به پارامترهای طراحی ماژول، قطر و طول لیف تو خالی، چگالی پرکن و پارامترهای عملیاتی فرآیند مانند فشار و سرعت گاز (تعیینشده توسط جریان و سطح مقطع) بستگی دارد. لازم به ذکر است که جریانهای خوراک و نفوذی متغیرهای طراحی نیستند و فشار عملیاتی به الزامات جداسازی و مواد غشایی انتخابی بستگی دارد. علاوه بر این، ضخامت غشا یک ویژگی ماده است که به عنوان یک پارامتر طراحی برای توسعه غشاهای با عملکرد بالا در نظر گرفته میشود اما برای طراحی ماژولهای با کارایی بالا در نظر گرفته نمیشود. بنابراین، در این مقاله در نظر گرفته نشده است زیرا بررسی پارامترهای طراحی ماژول مدنظر گرفته شده است. بنابراین توجه ویژهای به بررسی تاثیر پارامترهای طراحی ماژول بر کارایی ماژول شدهاست. ۳ سناریوی شبیهسازی ذکر شده در جدول-۳ با یک ناحیه غشا ثابت تحت یک شرایط عملیاتی معین (حالت ۲ در جدول-۲) انجام شدهاست. قطر داخلی لیف تو خالی ۱۰۰ – ۳۰۰ میکرونمتر، طول الیاف ۰/۵ – ۲ متر و چگالی پرکن ماژول ۶۰۰۰ متر مربع بر متر مکعب براساس اطلاعاتی که درباره ی ماژول های غشای الیاف توخالی تجاری وجود داشت، انتخاب شدهاند.

شبیه سازی فرآیندغشایی

دیاکسید کربن موجود در گاز طبیعی خام به میدان های گازی وابسته است و معمولا با گذشت زمان افزایش مییابد. گاز طبیعی معمولی شامل ۱۰ % CO2 و ۹۰ % هیدروکربنها (C1 C4) به همراه ناخالصیهای هیدروکربنهای سنگین، H2O و H2S است. برای سادهسازی شبیهسازی، گاز طبیعی کم آب (خشک) شدهاست. سیستم غشایی الیاف توخالی برای دهیدراسیون آب قبل از حذف گاز اسیدی گزارش شده است. بنابراین، نفوذ آب در این مقاله در نظر گرفته نمیشود زیرا فرض میشود که گاز طبیعی خشک به سیستم وارد میشود. مقدار بالای CO2 باید از گاز طبیعی خام گرفته شود تا به مشخصات خط لوله برسد، که بسته به تقاضای کیفیت گاز در کشورهای مختلف تا حدی تغییر میکند. سیستم غشایی الیاف توخالی پتانسیل زیادی را برای شیرینسازی گاز طبیعی به دلیل مزایای داشتن سرمایه کم و هزینههای عملیاتی از خود نشان میدهد. شایانذکر است که مدلسازی واحد غشایی برای مستند سازی امکانسنجی فنآوری به شیوهای دقیق براساس شبیهسازی فرآیند ضروری است. بنابراین بهینهسازی پارامترهای فرآیند سیستم غشایی برای شیرینسازی گاز طبیعی جالب توجه میباشد.

سه غشای الیاف توخالی مختلف (یعنی استات سلولز (CA)و پلیایمید (PI)و غشاهای کربنی مشتقشده از سلولز) برای مدلسازی حذف CO2 از گاز طبیعی استفاده میشوند. دادههای نفوذ گاز از غشاهای مختلف برای شیرینسازی گاز طبیعی در جدول-۴ آورده شدهاند که به عنوان ورودی شبیهسازی مورد استفاده قرار گرفتهاند.بر اساس داده زیر و تطبیق آن ها برای تمام سناریوهای شبیهسازی برای مطالعه پارامتری فرآیند اعمال میشود:

- دمای عملیاتی غشا ۳۰ درجه سانتیگراد و فشار نفوذی ۱ بار است.

- سرعت جریان خوراک ۵۰ است.

- قطر خارجی و داخلی لیف تو خالی به ترتیب ۲۰۰ میکرون متر و ۱۵۰میکرون متر است. طول فیبر توخالی ۱ m است.

- گاز طبیعی (خشک) خشکشده با ۱مول درصد نیتروژن شبیهسازی میشود و هیدروکربنهای بالاتر (فراتر از پروپان) نادیده گرفته میشوند. دلیل عدم در نظر گرفتن کربن هیدروژن بالاتر عمدتا به دلیل عدم وجود دادههای تجربی از عملکرد گاز است. با این حال، باید توجه داشت که غشاهای کربنی مطالعه شده در این کار براساس مکانیزم انتقال غربال مولکولی میباشند. هیدروکربنهای>C۴ قطر جنبشی بزرگتری دارند و انتظار میرود که نفوذ گاز بسیار کمی داشته باشند.از این رو، همه هیدروکربنهای بزرگتر از C4 به عنوان C3 در نظر گرفته میشوند.

- مشخصات خط لوله ۵ مول % CO2 طبق الزامات کیفیت گاز در بسیاری از کشورهای اروپایی داده شدهاست (به عنوان مثال، نروژ، فرانسه، بریتانیا و دانمارک).

براساس فرضیات و مبانی فوق، ۷ سناریو با پارامترهای عملیاتی مختلف (از جمله ترکیب خوراک، فشار)در جدول-۴ فهرست شدهاند و شبیهسازی هر سناریو توسط مدل غشایی توسعهیافته مولکتور(Mollocator) انجام شدهاست. مساحت غشا مورد نیاز برای رسیدن به ۵ / ۲ مول % CO2 در جریان دفعی بهینه شدهاست و تعداد فیبرهای خالی براساس مساحت غشای الیاف توخالی و طول و قطر الیاف اندازهگیری شد.

سطح مقطع ماژول غشا دو برابر سطح مقطع کل برای فیبرهای توخالی است که برای محاسبه قطر داخلی ماژول استفاده میشود. به منظور مستند سازی عملکرد جداسازی سیستمهای مختلف غشایی، دو متغیر مهم در نظر گرفته شدهاند. یکی مساحت خاص غشا (که به عنوان نسبت کل مساحت غشا مورد نیاز و نرخ جریان خوراک، تعریف میشود) و دیگری افت هیدروکربن (HC) در جریان نفوذی (که به عنوان نسبت مقدار هیدروکربن در گاز جریان نفوذی و مقدار هیدروکربن در گاز جریان خوراک تعریف میشود). تاثیرات پارامترهای فرآیند (عمدتا CO2 موجود در گاز خوراک و فشار خوراک) بر روی عملکرد جداسازی غشا مورد بررسی قرار گرفتهاست.

نتایج و بحث

صحت مدل غشایی (Mollocator)

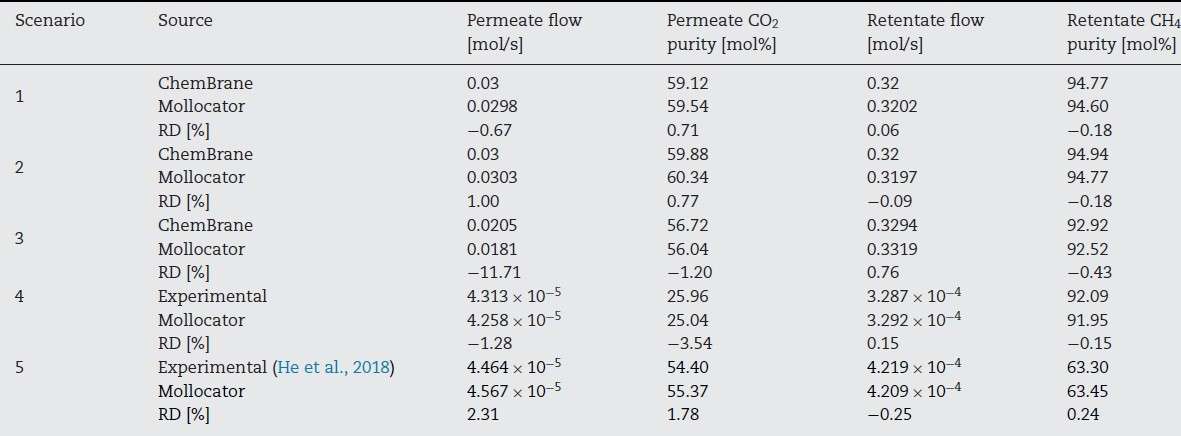

همان طور که در جدول-۵ نشانداده شدهاست، نتایج مدلسازی حاصل از مدل غشایی Mollocator بسیار نزدیک به نتایج شبیهسازی شده از مدل غشایی ChemBrane است، که عمدتا به دلیل افت فشار بسیار کوچک در هر دو طرف جریان خوراک و نفوذی (کوچکتر از ۱۰ میلی بار) برای این دو سناریو میباشد (سناریو ۱ و ۲ در جدول ۲)

انحراف نسبی (The Relative Deviation (RD)) نرخ جریان و ترکیب در در هر دو حالت جریان نفوذی و جریان دفعی همگی کمتر ۱% میباشند که نشان میدهد که می توان از این مدل غشایی Mollocator برای مدلسازی رفتار انتقال گاز از طریق غشای الیاف توخالی استفاده کرد. با این حال، انحراف نتایج شبیهسازی بین دو مدل می تواند بزرگتر باشد (هنگامی که افت فشار در هر دو طرف پوسته و سمت قطر داخلی برای حالت ۳ به دلیل چگالی بالاتر ماژول های پرکن و فیبر های توخالی با قطر داخلی کوچکتر بیشتر است). نتایج شبیهسازی حاصل از حل مساله نیز با دادههای تجربی مقایسه شدهاست.

شایان ذکر است که مدل ChemBrane افت فشار را در دو طرف غشا محاسبه نمیکند و در نتیجه اختلاف معنیدار ۱۱% در جریان نفوذی پیشبینیشده در این دو مدل وجود دارد.

Mollocator به طور بالقوه پیشبینی دقیقتری از رفتار انتقال گاز در داخل یک ماژول با چگالی پرکن بالا (به عنوان مثال، ۱۶۳۰۰ مترمکعب بر متر مربع در سناریو ۳) و غشای الیاف توخالی بسیار نفوذپذیر و با قطر داخلی کوچک (۱۲۰ متر) دارد.

نتایج شبیهسازی از Mollocator نیز با دادههای آزمایشی مقایسه شد. برای خوراک جانبی بدون گاز رفت و برگشتی (Sweep gas) (سناریو ۴)، Mollocator در مقایسه با دادههای آزمایشی جریان نفوذی و خلوص CO2 نفوذپذیر را کمی کمتر نشان میدهند. در حالی که برای خوراک سمت داخلی با گاز رفت و برگشتی (حالت ۵)، به طور نسبی جریان نفوذ و خلوص CO2 در جریان نفوذ را بیشتر پیشبینی میکند. با این حال، انحراف بین Mollocator پیشبینی شده و دادههای تجربی کمتر از ۵% میباشد. لازم به ذکر است که انتظار میرود خطای ترکیبی آزمایش برای این ابزارها در محدوده ۵ % باشند).

در حالی که برای خوراک سمت داخلی با گاز رفت و برگشتی (حالت ۵)، به طور نسبی جریان نفوذ و خلوص CO2 در جریان نفوذ را بیشتر پیشبینی میکند. با این حال، انحراف بین Mollocator پیشبینی شده و دادههای تجربی کمتر از ۵% میباشد در حالی که (RD = (xmollocitxexp.) مدل غشایی توسعه یافته می تواند انتقال گاز از طریق غشای الیاف توخالی به صورت کاملا مناسب پیش بینی کند. (لازم به ذکر است که انتظار میرود خطای ترکیبی آزمایش برای این ابزارها در محدوده ۵ % باشند).

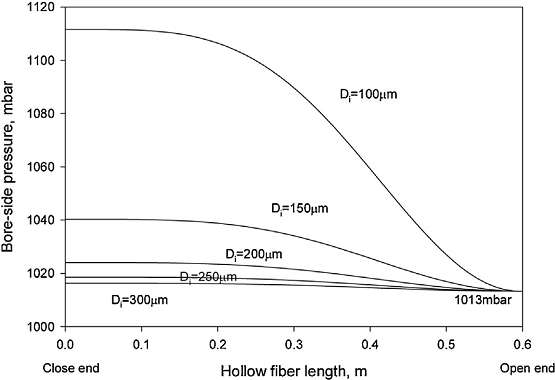

شکل-۲: تأثیر قطر فیبر توخالی بر افت فشار پوسته در طول الیاف طولی غشای الیاف توخالی (L=0.6m).

مطالعه پارامتر های طراحی ماژول غشایی

طراحی قطر فیبر تو خالی

تاثیر قطر فیبر تو خالی بر بازده ماژول با تغییر قطر داخلی فیبر تو خالی از ۱۰۰ تا ۳۰۰ میکرومتر بررسی شد. با ثابت نگه داشتن ضخامت کلی فیبر ۲۵ میکرومتر، قطر بیرونی فیبر توخالی بر این اساس از ۱۵۰ به ۳۵۰ تغییر میکند. مدلسازی براساس سناریو A از جدول ۳ با استفاده از دانسیته پرکن های ثابت (Fixed packing) ۶۰۰۰ مترمربع بر متر مکعب انجام شدهاست و نتایج در شکل ۲ نشانداده شدهاست. افت فشار در سمت قطر داخلی در طول فیبر برای ماژولهایی با فیبرهای توخالی با قطر داخلی کوچکتر دیده شد. زیرا افت فشار براساس معادله-۴ رابطه معکوس با D4i دارد. می توان دریافت که ماژولهایی با فیبرهای توخالی بزرگتر، افت فشار سمت داخلی کمتر و بازده نیروی محرکه بیشتری دارند. هنگامی که قطر داخلی فیبر بزرگتر از ۲۰۰ میکرومتر باشد، افت فشار کل در امتداد طول کمتر از ۱ % است که در اکثر کاربردها قابلقبول است. کاهش بیشتر قطر فیبر تو خالی میتواند به طور چشمگیری باعث افزایش افت فشار در سمت جریان نفوذی میشود که ممکن است به طور قابلتوجهی نیروی محرکه انتقال جز گاز بسته (Fast Gas)(یعنی CO2) را به دلیل افزایش فشار جزئی گاز در سمت قطر داخلی کاهش دهد. لازم به ذکر است که افت فشار سمت پوسته به دلیل تراکم نسبتا پایین پرکن ۶۰۰۰ مترمربع به مترمکعب و جریان خوراک کم شبیهسازی شده در این سناریو قابل اغماض میباشد.

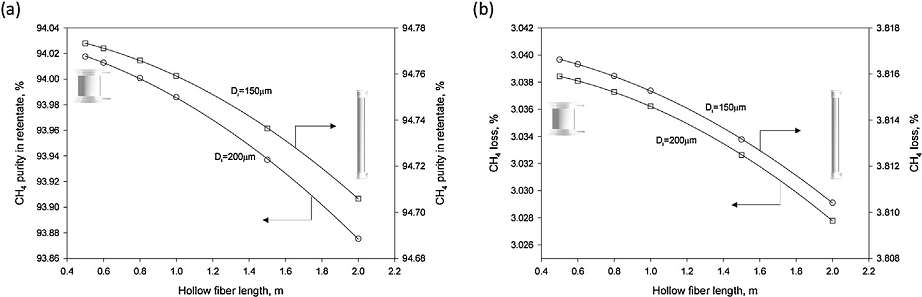

طراحی طول فیبر تو خالی

تاثیر طول فیبر توخالی (L) بر عملکرد ماژول با تغییر طول فیبر از ۰.۵ تا ۲ متر انجام شد و شبیهسازیها براساس سناریو B ارائهشده در جدول ۳ انجام شد. نتایج در شکل-۳ نشانداده شدهاند. ۳. می توان مشاهده نمود که تاثیر اندکی از طول فیبر تو خالی بر عملکرد واقعی ماژول مربوط به خلوص CH4 و از دست دادن CH4 برای غشاهای شبیهسازی شده در یک ناحیه ثابت معین وجود دارد. افزایش طول فیبر توخالی باعث کاهش خلوص CH4 در جریان دفعی و کاهش CH4 میشود. لازم به ذکر است که تفاوت کلی بین ماژول کوتاه – بزرگ (مشابه با چندین ماژول در عملیات موازی) و ماژول بلند – باریک (مانند چندین ماژول در عملیات سری) بسیار کوچک است، که به این معنی است که ماژولهایی که به صورت سری یا موازی کار میکنند در این مطالعه تفاوت کمی دارند. با این حال، باید انتظار داشت که ماژولهایی با غشاهای با گزینش پذیری بالا (به عنوان مثال، غشاهای کربنی) ممکن است تفاوت نسبتا زیادی را نشان دهند – این موضوع باید در کار آینده بیشتر مورد بررسی قرار گیرد.

طراحی تراکم پرکن

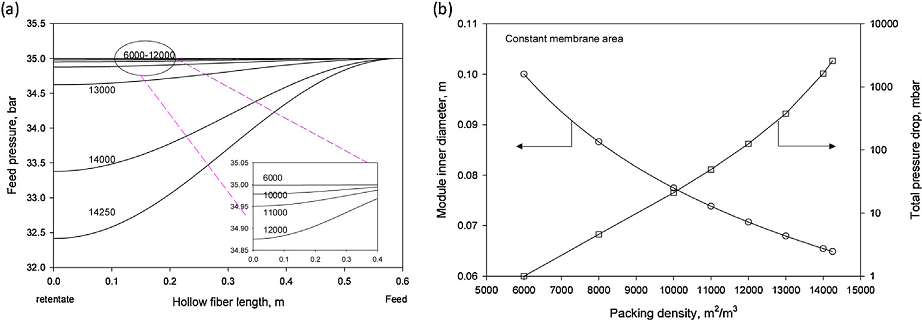

تاثیر تراکم پرکن ماژول بر عملکرد ماژول با تغییر تراکم پرکن از ۶۰۰۰ به ۱۴،۲۵۰ مترمربع به متر مکعب با قطر، طول و مساحت سطح غشای لیف ثابت در نظر گرفته شد. شبیهسازیها براساس سناریوی C ارائهشده در جدول-۴ انجام شدهاند. در یک جریان خوراک معین در سمت پوسته، ماژولهایی با تراکم بالاتر، افت فشار بیشتری را به دلیل نواحی مقطعی کوچکتر در سمت پوسته (یعنی سرعت گاز بالاتر در معادله (۳))، همانطور که در شکل-۴ نشانداده شدهاست، از خود نشان میدهند. بنابراین، کاهش تراکم پرکن ماژول میتواند به طور بالقوه بازده کلی ماژول را افزایش دهد ولی اثر انگشت ماژول های غشایی که با افزایش قطر داخلی ماژول ، همانطور که در شکل-۴ نشانداده شدهاست. افزایش مییابد. باید برای طراحی ماژول سیستم غشایی نیز در نظر گرفته شود، به خصوص اگر کاربرد مورد نظر در یک سکوی خارج از ساحل باشد. همچنین باید توجه داشت که بالاترین تراکم پرکن ماژول به ابعاد فیبر توخالی بستگی دارد. در این کار، تراکم ماژول پرکن ۱۴۲۵۰ مترمربع به متر مکعب با استفاده از فیبر تو خالی با قطر خارجی ۲۵۰ میکرومتر میباشد که افزایش بیشتر تراکم پرکن باعث افت شدید فشار میشود و دیگر امکان ساخت ماژول واقعی وجود ندارد.

مطالعه پارامتری فرآیند و مشخصات خوراک

پروفایل های غلظت و فشار

پروفایل های غلظت گاز محاسبهشده و افت فشار در طول فیبر در جریان خوراک و جریان نفوذی در حالت جریان ناهمسو در شکل-۵ نشانداده شدهاست. شبیهسازی با ۱۰درصد مولی دیاکسید کربن موجود در گاز طبیعی خوراک شده از سمت پوسته در فشار خوراک ۶۰ بار (حالت ۲ در جدول ۴) انجام شدهاست. کارایی استفاده از مساحت غشا در طول فیبر متفاوت است و بخش انتهای بسته، نیروی محرک کمتری را در مقایسه با بخش انتهای باز نشان میدهد که در شکل های ۵(a) و ۵(b) نشان داده شدهاست. شایانذکر است که افت فشار بسیار کوچک (حداکثر ۱۰۶ mbar برای غشاهای PI (۰.۱۵ %) در طول کل فیبر) در سمت پوسته به دلیل تراکم نسبتا پایین ماژول های پرکن عملیاتی که در یک جریان خوراک کم (یعنی سرعت گاز بسیار کم) وجود دارد همانطور که در شکل-۵(a) نشانداده شدهاست، یافت شد.

با این حال، افت فشار قابلتوجهی در سمت داخلی برای هر سه غشا به دلیل قطر کوچک داخلی فیبر توخالی ، به ویژه غشاهای PI بسیار نفوذپذیر با جریان نفوذی بالا (یعنی افت فشار وابسته به سرعت گاز است)یافت شده است. علاوه بر این، برای ناحیه غشا یکسان، غشا کربن در جریان نفوذی با یک سیستم غشا تک مرحلهای، خلوص بالاتری تولید میکند که در شکل-۵(c) نشانداده شدهاست. غشاهای PI و CA به دلیل گزینشپذیری پایینتر CO2/CH4، جریان CH4 نفوذ بیشتری (یعنی اتلاف CH4 بالاتر) را نشان میدهند که در شکل-۵(d) نشانداده شدهاست. بنابراین، سیستمهای چند مرحلهای برای غشاهای PI و CA برای دستیابی به اتلاف کم CH4 و خلوص بالای CO2 در جریان نفوذی (که به طور بالقوه برای بهبود بازیابی نفت / گاز استفاده میشود) مورد نیاز است.

اثر مقدار CO2 بر خوراک

تجزیه و تحلیل حساسیت مقدار CO2 خوراک بر روی عملکرد ماژول غشایی برای سناریوهای ۱ تا ۶ جدول-۴ انجام شد. شکل-۶(a) نشان میدهد که مساحت ویژه غشا مورد نیاز با افزایش مقدار دیاکسید کربن در گاز خوراک افزایش مییابد، اما با مقدار بیشتر از ۳۵ مول درصد مولی به مقدار کمی مساحت ویژه کاهش مییابد. تاثیر مقدار CO2 خوراک بر مساحت ویژه مورد نیاز برای غشاهای کربنی در مقایسه با دو نوع دیگر از غشاها از اهمیت بیشتری برخوردار است. تلفات HC با افزایش مقدار CO2 خوراک همانطور که در شکل-۶ (b) نشانداده شدهاست، افزایش مییابد. اما غشا کربنی افت HC بسیار کمتری را نشان میدهد.

این نتایج نشان میدهد که یک سیستم غشا پلیمری مرحلهای (CA یا PI) (با انتخاب پذیری CH4/CO2 کمتر از ۳۰ که در جدول ۴-داده شدهاست) معمولا برای دستیابی به اتلاف HC پایین کاملا چالش برانگیز است (به عنوان مثال، در بیشتر نیروگاههای گازی به میزان کمتر از ۲ درصد نیاز است).

به منظور کاهش تلفات HC در غشاهای CA و PI، یک سیستم غشایی چند مرحلهای مورد نیاز است، اما این امر مصرف انرژی و مساحت غشا مورد نیاز را افزایش خواهد داد. با این حال جزئیات آن در این مطلب گنجانده نشده است. علاوه بر این، قطر داخلی ماژول با افزایش خوراک دیاکسید کربن تا ۳۰ % افزایش مییابد. همان طور که در شکل-۶(c) نشانداده شدهاست.

افزایش بیشتر مقدار CO2 خوراک، مساحت غشا مورد نیاز را تحتتاثیر قرار نخواهد داد و در نتیجه هیچ تغییری در قطر داخلی ماژول ایجاد نخواهد شد. که عمدتا ناشی از فشار جزئی ناچیز در آن است. نفوذ در مقایسه با فشار جزئی بالا در خوراک (PP/PF کوچکتر از ۵%) زمانی که غلظت CO2 خوراک بیشتر از ۳۰ درصد مول باشد.

اثر فشار خوراک

اثر فشار خوراک از ۴۰ تا ۱۰۰ بار با استفاده از مدل Mollocator توسعه یافته برای ۷ سناریو فهرست شده در جدول ۴ شبیه سازی شد و نتایج در شکل-۷ نشان داده شده است. می توان مشاهده کرد که سطح ویژه غشاء مورد نیاز و تلفات HC با افزایش فشار گاز خوراک کاهش می یابد (شکل های ۷(a) و (b)). به علاوه مشخص شده است که ناحیه غشایی کربن بزرگتری را (در جدول ۴) در مقایسه با دو غشاء دیگر لازم است، اما اتلاف HC (<2٪ کمتر از ۲ درصد) خیلی کمتر از مقدار انتخابی CO2/CH4 بالاتر می باشد.با این حال، اثرگذاری آن بر ماژول (مرتبط با قطر داخلی ماژول) غشای کربن بسیار بزرگتر است، که با افزایش فشار خوراک کاهش می یابد که در شکل-۷(c) نشان داده شده است. باید توجه داشت که فشار گاز طبیعی معمولاً غیر قابل تغییر در سکوی ویژه گاز است، سپس انتخاب مواد غشای درست و همچنین بهینهسازی پارامترهای دیگر فرآیند ضروری خواهد بود.

شکل-۴: پروفیل فشار خوراک در طول الیاف برای ماژول ها (a) و قطر داخلی ماژول و افت فشار کلی(b) با چگالی پرکن های متفاوت

چشمانداز آینده

باید توجه داشت که تمرکز این مطالب بر اساس شبیهساز غشایی توسعهیافته Mollocator با هدف طراحی ماژول کارآمد و مطالعه پارامتری خاص فرآیند حذف CO2 از گاز طبیعی است. در سناریوهای شبیهسازیشده، ناحیههای غشایی مورد نیاز کل هیدروکلراید و همچنین تخمین هزینههای دقیق شامل نمیشوند. به طور کلی، کاهش در غشای خاص تقریباً متناسب با کاهش هزینه واحد غشایی است

در حالی که کاهش تلفات HC به این معنی است که هزینه عملیاتی کمتر خواهد بود. بنابراین، بدیهی است که مواد PI بهتر از غشاهای CA در سطح غشاء مورد نیاز و از دست دادن HC برای همه بارگذاریهای خوراک عمل میکنند. با این حال، مقایسه بین غشاهای PI و غشاهای کربنی چندان ساده نیست. غشاهای کربنی به دلیل مساحت غشاء مورد نیاز بیشتر و هزینه تولید مواد بالاتر به احتمال زیاد گران تر خواهند بود. اما کاهش اتلاف HC قابل توجه است و ممکن است هزینه نصب افزایشی را با کاهش هزینه عملیاتی جبران کند. فرآیند مبتنی بر غشاهای پلیمری به منظور دستیابی به یک اتلاف هیدروکربن قابلمقایسه است، سپس به یک فرآیند غشایی چند مرحلهای نیاز است، که این امر باعث معرفی کمپرسورهای اضافی و نیاز به مساحت غشا بیشتر میشود. بنابراین، کار آینده در مورد ادغام مولکول در اسپن HYSYS از طریق کیپ – اوپن برای بهینهسازی فرآیند میتواند به منظور شناسایی بهترین مواد غشایی و شرایط فرآیند برای شیرینسازی گاز طبیعی انجام شود.

جمع بندی

یک مدل ریاضی، برای شبیهسازی جداسازی گاز چند جزئی توسط ماژولهای غشای الیاف توخالی توسعه داده شدهاست. مدل تولید شده، شبیهسازی الگوهای جریان همسو و جریان ناهمسو با استفاده یا بدون استفاده از گاز رفت و برگشتی را ممکن میسازد. علاوه بر این، مدل توسعهیافته مولوکاتور امکان پیشبینی نرخ جریان، غلظت و به خصوص پروفایل های فشار در طول فیبر در هر دو جریان خوراک و نفوذ را فراهم میکند تا درک کاملی نسبت به انتقال گاز چند جزیی در یک ماژول غشایی که خوراک در پوسته قرار دارد به دست آید. اعتبار سنجی در برابر دادههای تجربی انحراف کمی کمتر از ۵ % را نشان میدهد که به خوبی با خطاهای تجربی مورد انتظار مطابقت دارد. حتی مشخص شد که اگر افت فشار در داخل ماژول بسیار کم باشد، انحراف بین مدل توسعهیافته مولکول و چمبریه میتواند بسیار کم ۱ % باشد. با این حال، انحراف میتواند برای ماژولهایی با چگالی بالا و فیبرهای توخالی کوچک قابلتوجه باشد (به عنوان مثال، ۱۱ % در جریان نفوذی)، که نشان میدهد که روش توسعهیافته مولوکاتور نسبت به چمبریه برتری دارد. علاوه بر این، مدل غشایی توسعهیافته مولوکاتور میتواند برای طراحی ماژول الیاف توخالی با توجه به قطر و طول فیبر توخالی و همچنین تراکم پرکن ماژول استفاده شود. افت فشار سمت داخلی برای فیبرهای توخالی با قطر داخلی کوچکتر بیشتر است، اما اگر قطر داخلی الیاف بزرگتر از ۲۰۰ متر باشد میتواند کمتر از ۱ % باشد. با توجه به اینکه چگالی پرکن مدول ممکن است باعث افزایش قابلتوجه افت فشار در پوسته شود، بنابراین باید چگالی پرکن مناسب انتخاب شود تا بتوان عملکرد و هزینه ماژول را متعادل نمود. در نهایت، مدل توسعهیافته مولوکاتور به طور موفقیت آمیزی برای بررسی تاثیر پارامترهای فرآیند بر شیرینسازی گاز طبیعی با غشاهای مختلف به کار گرفته شد. غلظت بالاتر ۲CO خوراک در گاز طبیعی، مساحت غشا مورد نیاز و اتلاف HC را افزایش میدهد. علاوه بر این، فشار خوراک بالا نیاز خاص به مساحت غشا و اتلاف HC را کاهش میدهد، اما هزینه عملیاتی مربوط به مصرف انرژی و توان، افزایش مییابد. بنابراین، حداقل سازی هزینه باید بیشتر برای شناسایی شرایط عملیاتی بهینه همواره در نظرگرفته شود.